AUTOMATIZAÇÃO DO CONHECIMENTO FABRIL DE PONTA A PONTA

Integre sistemas e bases de dados em uma plataforma de Inteligência Artificial capaz de otimizar a tomada de decisões críticas.

AGENDAR DEMONSTRAÇÃOBaseada em 30 anos de desenvolvimento de IA industrial, a Plataforma DataBot automatiza análises complexas e recorrentes em áreas de alto impacto operacional, como S&OP, MPS, PCP, WIP e KPIs.

Hipóteses são facilmente testadas e comparadas, pois a solução mais rentável de cada cenário é imediatamente encontrada pelo Sistema.

Você e sua equipe focam na tomada de decisões estratégicas, sem preocupação em desenvolver quantitativamente cada alternativa.

Diretores, gerentes, analistas e engenheiros confiam no DataBot para gerenciar R$ 1 bilhão de produção mensal em setores como farmacêutico, automotivo e plástico.

FARMACÊUTICO

Otimiza o planejamento (S&OP e PCP) e execução na produção do maior complexo operacional farmacêutico da América Latina.

AUTOMOTIVO

Responsável pela rastreabilidade, visibilidade e gerenciamento da produção de autopeças para exportação.

PLÁSTICO

Fornece a conectividade e IA para paletização realizada pelo produto de Industrial IoT da maior produtora de plásticos da América Latina.

MÓDULOS

VISIBILIDADE CORPORATIVA E EXCELÊNCIA OPERACIONAL DE PONTA A PONTA

SOR - PESQUISA OPERACIONAL ESTRATÉGICA

Simulação instantânea de cenários de capacidade/ demanda para otimização de S&OP (Sales and Operations Planning) com base em todas as possibilidades de roteirização interdependentes.

Centros de Trabalho (CTs) podem ser as fábricas de uma cadeia produtiva ou linhas de uma fábrica. O horizonte de tempo depende do input, tipicamente baseado em forecast semanal, mensal, trimestral ou anual.

O sistema mantém um Master Production Schedule (MPS) que centraliza diversos cenários de forecast, detalhando a solução mais rentável para cada um deles:

- Detecta e prediz gargalos, descrevendo seu impacto operacional/financeiro e quantificando possíveis soluções (ex. aumento de KPIs, turnos/horas adicionais).

- Otimiza o mix produtivo quando demanda excede capacidade, determinando o portfólio mais rentável comparando a margem de cada SKU vs. o custo de seu slot produtivo.

- Planejamento e Controle da Produção (PCP), iteração diária do MPS baseada na demanda real e níveis de estocagem.

Simulações também podem se basear em cenários alternativos de capacidade para predizer o impacto financeiro/operacional de investimentos e cortes (ex. melhora de KPIs, substituição/acréscimo de assets, redução de turnos).

Os KPIs de cada Centro de Trabalho são computados, analizados e comparados para quantificar a Capacidade Corporativa, melhorando a precisão das previsões do MPS e alertando stakeholders caso a performance deteriore ou seja insuficiente para atingir os objetivos produtivos.

O módulo também monitora, caracteriza e otimiza o Nivelamento de Estocagem, disparando Ordens de Produção adicionais para o PCP baseado na demanda (real vs. forecast) e a capacidade/disponibilidade de cada Centro de Trabalho.

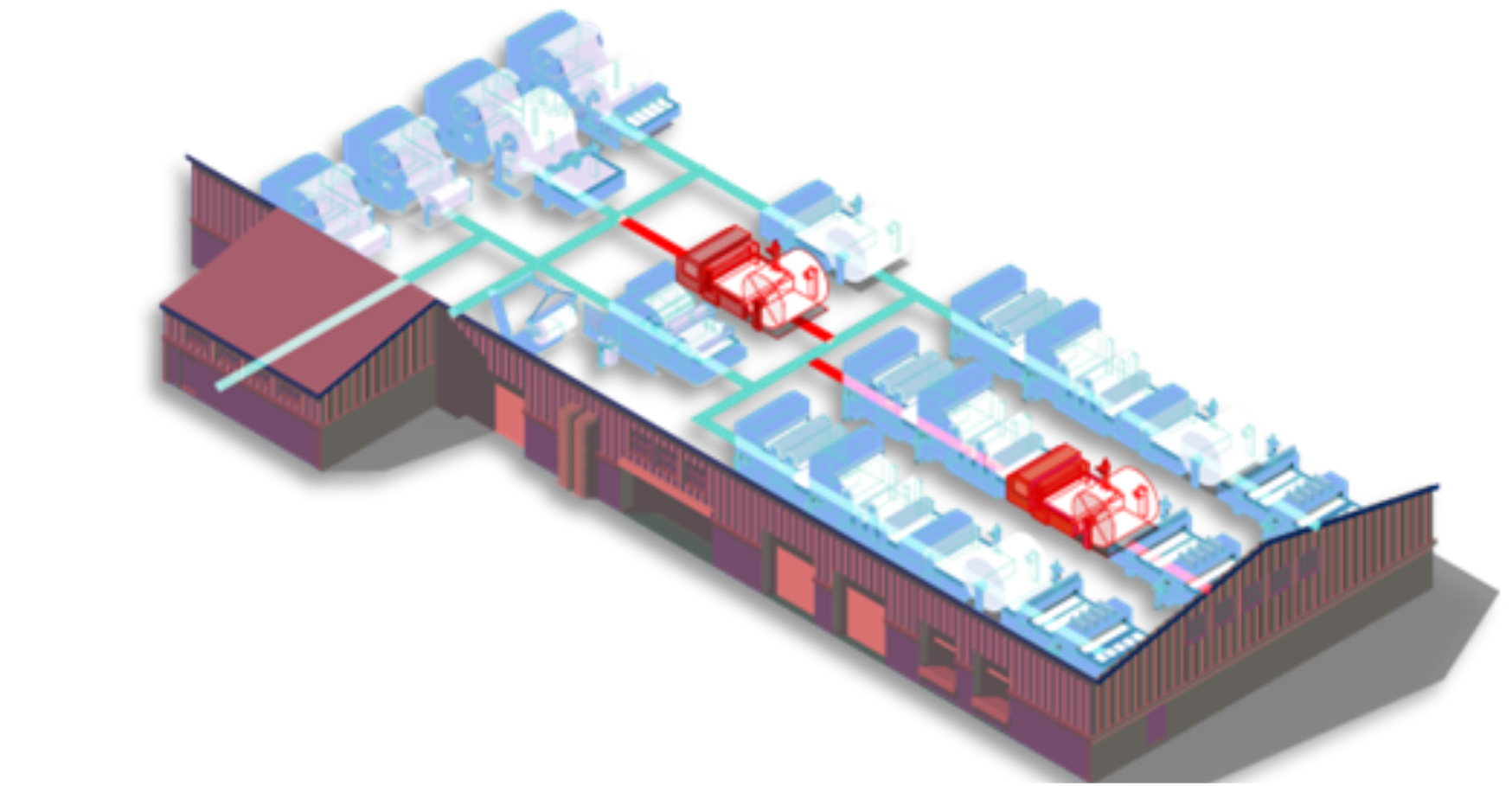

PAC - PLANEJAMENTO E CONTROLE DA PRODUÇÃO

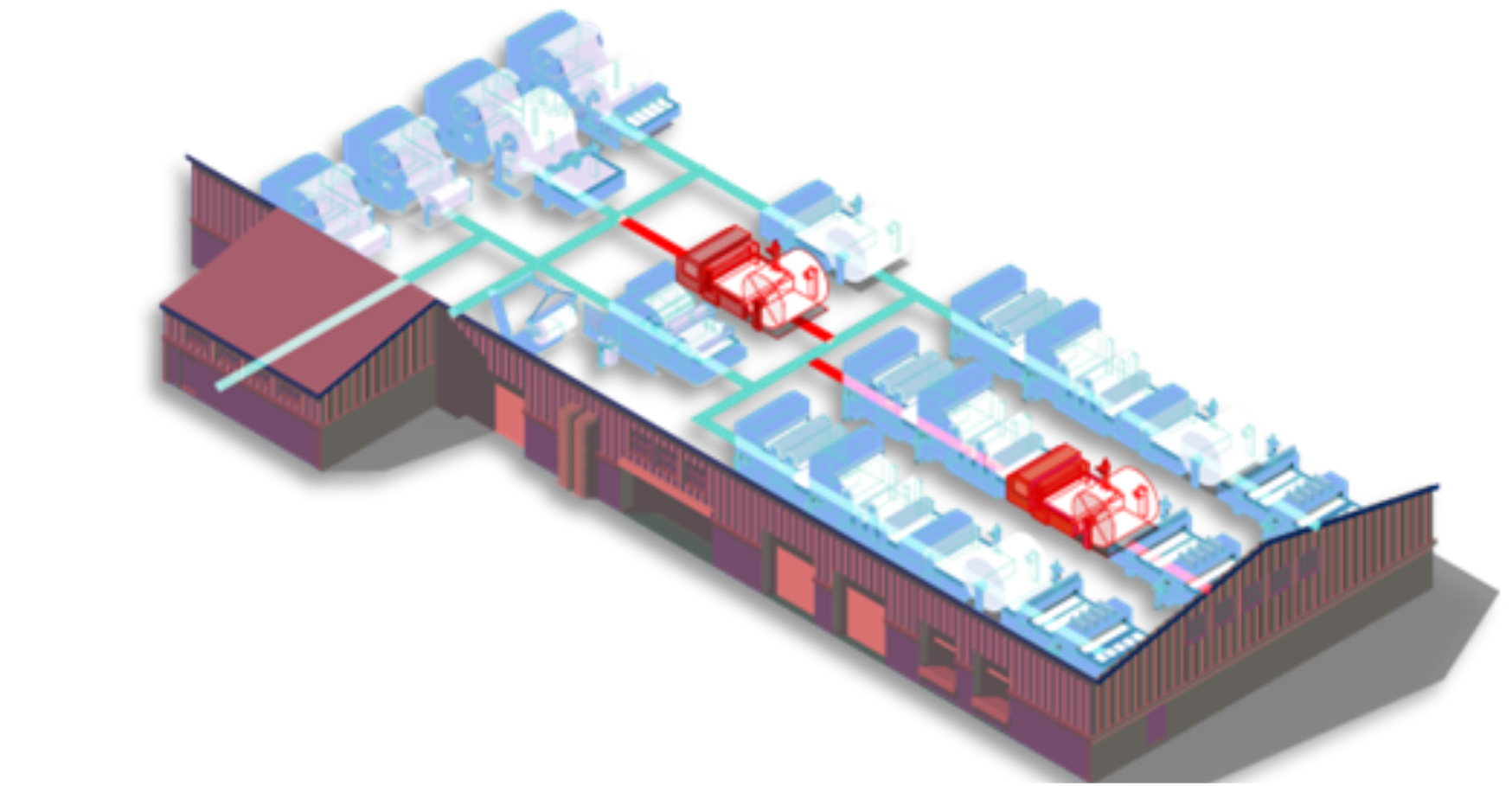

Controla Work In Progress (WIP) para otimizar sequência/ fluxo e garantir aderência ao MPS/PCP, detectando e mitigando atrasos através da reprogramação de rotas em tempo real.

Dado a demanda de curto-prazo (ex. diária) planejada pelo PCP e a de médio/longo-prazo planejada pelo MPS, rastreia WIP para continuamente predizer o sequenciamento/fluxo mais rentável para o chão-de-fábrica.

Disrupções e desvios (ex. gargalos, downtime) são detectados em tempo real, e o Sistema automaticamente reprograma rotas/cronogramas para minimizar o impacto financeiro/operacional.

Centraliza Gerenciamento de Dados de cada Ordem de Produção (ex. Bill of Materials, ajustes de setpoint, instruções de trabalho) e provê Rastreabilidade detalhada, rastreando as OPs no chão-de-fábrica e realizando timestamp de operações para análise futura:

- Comparar essa OP a outras do mesmo SKU para identificar possíveis ineficiências e não-conformidades;

- Caracteriza o perfil de cada SKU, o que é usado pelo SOR para priorizar o mix produtivo de acordo com a rentabilidade;

- Compara o perfil médio de cada asset para identificar padrões de falha;

O Gerenciamento de Capacidade Efetiva rastreia KPIs operacionais (ex. OEE, TEEP, MTBF, MTTR, Net Run Rate) e financeiros (ex. custos de material/energia, custo por unidade), que são constantemente analizados para caracterizar e comparar a capacidade por asset, SKU e linha, atualizando o modelo de manufatura.

Baseado nessa informação, Alarmes de Forecast informam stakeholders se a performance de um Centro de Trabalho deteriorar ou se a capacidade fabril se tornar insuficiente para atingir os objetivos produtivos. O módulo SOR ainda é capaz de predizer e precificar esses gargalos.

Usuários também podem gerar, rastrear e catalogar atividade de operadores e interação de manutenção.

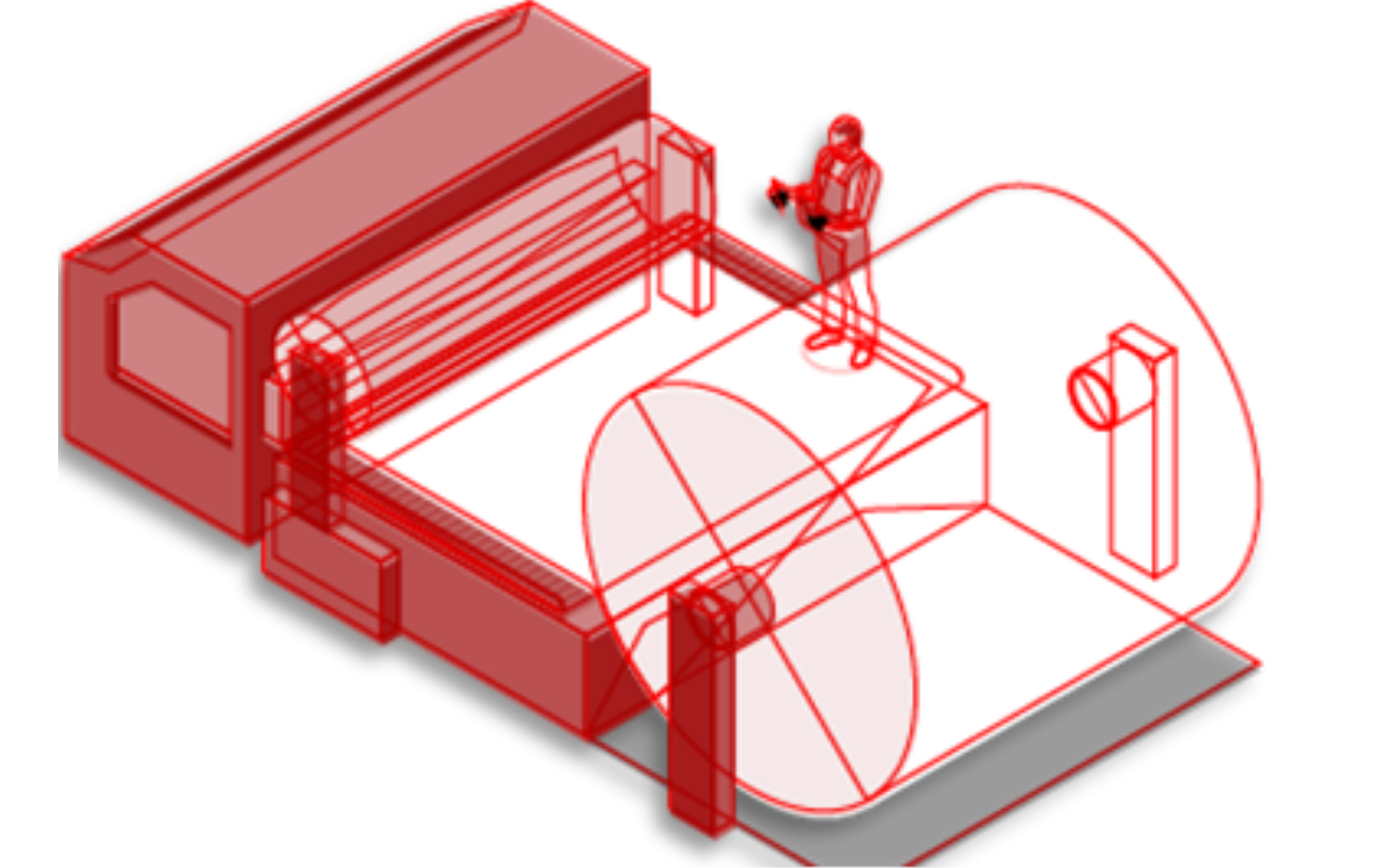

PDA - DIGITALIZAÇÃO & ANÁLISE DE PROCESSOS

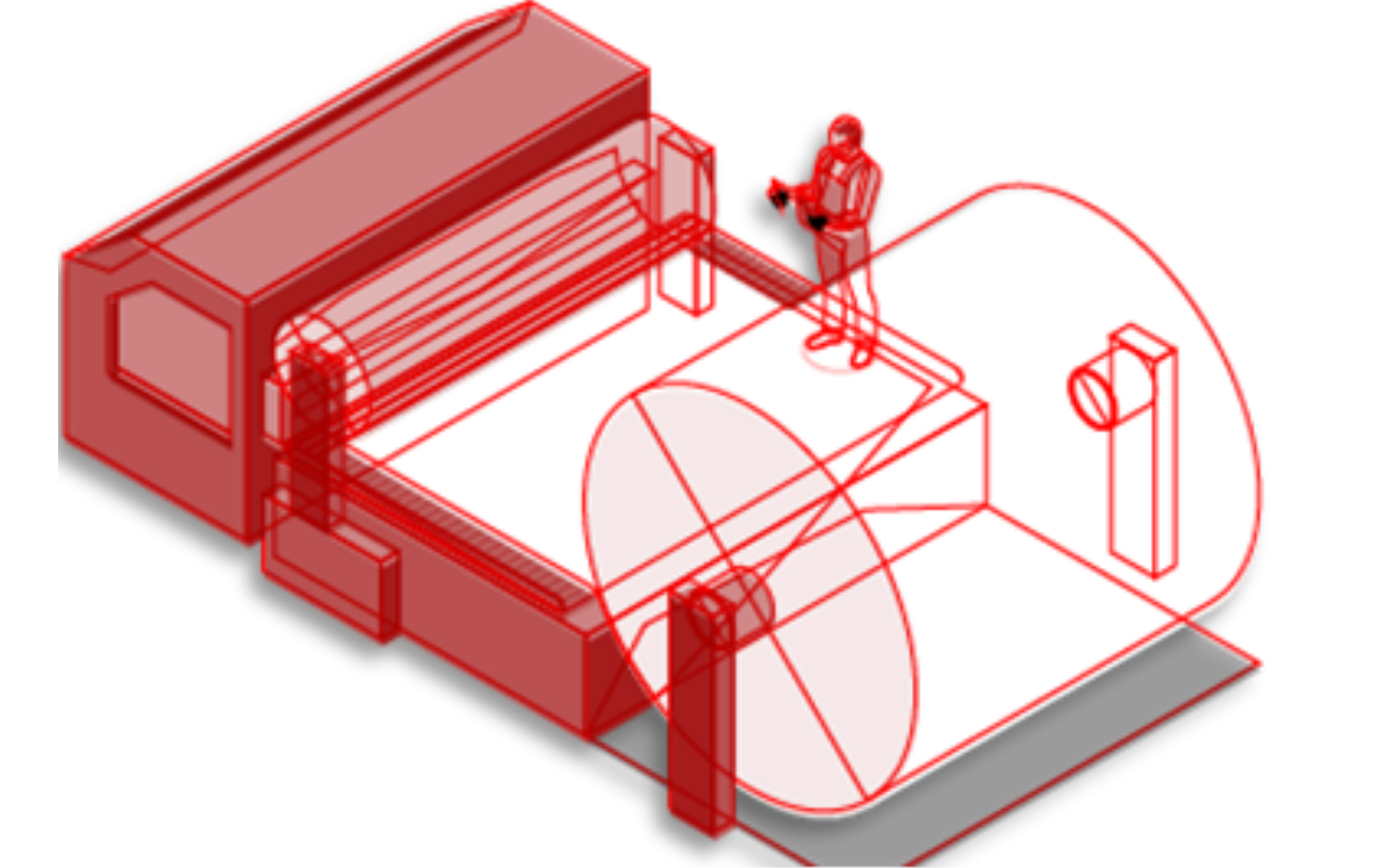

Digitaliza o processo físico (e seu contexto corporativo) em um dataset estruturado (Digital Twin) que é continuamente analisado para detectar e caracterizar padrões produtivos.

Digital Twin Instance é um dataset estruturado que descreve os processos físicos que compõem uma determinada Ordem de Produção, provendo Rastreabilidade detalhada (ex. timestamps, historian, grandezas discretas/contínuas, KPIs).

Digital Twin Aggregate é a composição de diversos DTIs para caracterizar um determinado processo, asset ou SKU. O algoritmo de inferêncica clusteriza esses DTIs, agrupando-os em Classes que compartilham similaridades em seu comportamento produtivo.

Uma vez treinado, o Sistema é capaz de classificar processos em tempo real: cada DTI é indicado como uma composição das Classes encontradas no DTA. A relevância estatística das Inspeções de Qualidade aumenta consideravelmente, uma vez que stakeholders podem selecionar TrackIDs que representam perfis produtivos distintos.

Caso os dados disponíveis para controle de processo sejam suficientes para estabelecer correlações diretas entre Classes específicas e comportamento indesejado (ex. não-conformidades, ineficiência), algoritmos de Predição poderão detecta-los em tempo real, alertando stakeholders.

Assets também têm DTAs, compostos pelos DTIs de todas as OPs que eles produziram ao longo do tempo. Esses perfis são rastreados e comparados para identificar padrões de falha, informando stakeholders e provendo resultados analíticos para informar políticas de Manutenção Preventiva e Preditiva.

O DTA de cada SKU inclui KPIs para o processo como um todo, que são comparados para estabelecer melhores-práticas (ex. setpoints, procedimentos, Bill of Materials, instruções de trabalho).

IMPLEMENTAÇÃO

DO EXCEL À INDÚSTRIA 4.0

EM POUCAS SEMANAS

A Plataforma DataBot digitaliza as operações fabris e fornece inteligência descentralizada equivalente ao modelo de fábrica inteligente da Indústria 4.0.

“

A base [da Indústria 4.0] é a disponibilidade de toda a informação relevante em tempo real, através da conexão de todos os elementos participantes da cadeia produtiva, combinada com a capacidade de deduzir, dos dados a qualquer momento, o fluxo ideal na cadeia produtiva.

Através da conexão de humanos, objetos e sistemas, redes de valor dinâmicas auto-organizadas em tempo real são criadas, podendo ser otimizadas de acordo com diversos critérios - custos, confiabilidade e consumo de recursos."

Muito além do jargão "4.0", a Plataforma segue normas e metodologias dos principais institutos internacionais que norteiam a quarta revolução industrial, garantindo sua interoperabilidade e relevância.

Seu foco é automatizar as análises de maior impacto - comuns a todo setor fabril - para garantir os principais benefícios associados à Indústria 4.0: conectividade, previsibilidade, responsividade e eficiência.

O rigor técnico - aliado a 30 anos de experiência no desenvolvimento de IA industrial - assegura a aderência dos algoritmos às melhores práticas estabelecidas em suas áreas de atuação, independente do setor específico.

Consequentemente o Sistema é agnóstico e facilmente escalável, com poucas semanas de implementação para estabelecer o banco de dados não relacional (NoSQL) que digitaliza a manufatura para análise contínua.

Esse Single Source of Truth (SSoT) é formado pela consolidação (via importação e/ou integração) de planilhas e sistemas já utilizados pela maioria das empresas em seus processos de S&OP, PCP e controle de qualidade:

- Demanda: SKU, forecast, prioridade, preço, custo;

- Capacidade: equipamento, quantidade, OEE, turnos de trabalho, horas indisponíveis;

- Roteirização: SKU, família, etapas, equipamentos, priorização de rotas.

AUTOMATIZAÇÃO DO

CONHECIMENTO FABRIL

DE PONTA A PONTA

Integre sistemas e bases de dados em uma

plataforma de Inteligência Artificial capaz de

otimizar a tomada de decisões críticas.

AGENDAR DEMONSTRAÇÃOBaseada em 30 anos de desenvolvimento de IA industrial, a Plataforma DataBot automatiza análises complexas e recorrentes em áreas de alto impacto operacional, como S&OP, MPS, PCP, WIP e KPIs.

Hipóteses são facilmente testadas e comparadas, pois a solução mais rentável de cada cenário é imediatamente encontrada pelo Sistema.

Você e sua equipe focam na tomada de decisões estratégicas, sem preocupação em desenvolver quantitativamente cada alternativa.

Diretores, gerentes, analistas e engenheiros confiam no DataBot para gerenciar R$ 1 bilhão de produção mensal em setores como farmacêutico, automotivo e plástico.

FARMACÊUTICO

Otimiza o planejamento (S&OP e PCP) e execução na produção do maior complexo operacional farmacêutico da América Latina.

AUTOMOTIVO

Responsável pela rastreabilidade, visibilidade e gerenciamento da produção de autopeças para exportação.

PLÁSTICO

Fornece a conectividade e IA para paletização realizada pelo produto de Industrial IoT da maior produtora de plásticos da América Latina.

MÓDULOS

VISIBILIDADE CORPORATIVA

E EXCELÊNCIA OPERACIONAL

DE PONTA A PONTA

Centros de Trabalho (CTs) podem ser as fábricas de uma cadeia produtiva ou linhas de uma fábrica. O horizonte de tempo depende do input, tipicamente baseado em forecast semanal, mensal, trimestral ou anual.

O sistema mantém um Master Production Schedule (MPS) que centraliza diversos cenários de forecast, detalhando a solução mais rentável para cada um deles:

- Detecta e prediz gargalos, descrevendo seu impacto operacional/financeiro e quantificando possíveis soluções (ex. aumento de KPIs, turnos/horas adicionais).

- Otimiza o mix produtivo quando demanda excede capacidade, determinando o portfólio mais rentável comparando a margem de cada SKU vs. o custo de seu slot produtivo.

- Planejamento e Controle da Produção (PCP), iteração diária do MPS baseada na demanda real e níveis de estocagem.

Simulações também podem se basear em cenários alternativos de capacidade para predizer o impacto financieo/operacional de investimentos e cortes (ex. melhora de KPIs, substituição/acréscimo de assets, redução de turnos).

Os KPIs de cada Centro de Trabalho são computados, analizados e comparados para quantificar a Capacidade Corporativa, melhorando a precisão das previsões do MPS e alertando stakeholders caso a performance deteriore ou seja insuficiente para atingir os objetivos produtivos.

O módulo também monitora, caracteriza e otimiza o Nivelamento de Estocagem, disparando Ordens de Produção adicionais para o PCP baseado na demanda (real vs. forecast) e a capacidade/disponibilidade de cada Centro de Trabalho.

Dado a demanda de curto-prazo (ex. diária) planejada pelo PCP e a de médio/longo-prazo planejada pelo MPS, rastreia WIP para continuamente predizer o sequenciamento/fluxo mais rentável para o chão-de-fábrica.

Disrupções e desvios (ex. gargalos, downtime) são detectados em tempo real, e o Sistema automaticamente reprograma rotas/cronogramas para minimizar o impacto financeiro/operacional.

Centraliza Gerenciamento de Dados de cada Ordem de Produção (ex. Bill of Materials, ajustes de setpoint, instruções de trabalho) e provê Rastreabilidade detalhada, rastreando as OPs no chão-de-fábrica e realizando timestamp de operações para análise futura:

- Comparar essa OP a outras do mesmo SKU para identificar possíveis ineficiências e não-conformidades;

- Caracteriza o perfil de cada SKU, o que é usado pelo SOR para priorizar o mix produtivo de acordo com a rentabilidade;

- Compara o perfil médio de cada asset para identificar padrões de falha;

O Gerenciamento de Capacidade Efetiva rastreia KPIs operacionais (ex. OEE, TEEP, MTBF, MTTR, Net Run Rate) e financeiros (ex. custos de material/energia, custo por unidade), que são constantemente analizados para caracterizar e comparar a capacidade por asset, SKU e linha, atualizando o modelo de manufatura.

Baseado nessa informação, Alarmes de Forecast informam stakeholders se a performance de um Centro de Trabalho deteriorar ou se a capacidade fabril se tornar insuficiente para atingir os objetivos produtivos. O módulo SOR ainda é capaz de predizer e precificar esses gargalos.

Usuários também podem gerar, rastrear e catalogar atividade de operadores e interação de manutenção.

Digital Twin Instance é um dataset estruturado que descreve os processos físicos que compõem uma determinada Ordem de Produção, provendo Rastreabilidade detalhada (ex. timestamps, historian, grandezas discretas/contínuas, KPIs).

Digital Twin Aggregate é a composição de diversos DTIs para caracterizar um determinado processo, asset ou SKU. O algoritmo de inferêncica clusteriza esses DTIs, agrupando-os em Classes que compartilham similaridades em seu comportamento produtivo.

Uma vez treinado, o Sistema é capaz de classificar processos em tempo real: cada DTI é indicado como uma composição das Classes encontradas no DTA. A relevância estatística das Inspeções de Qualidade aumenta consideravelmente, uma vez que stakeholders podem selecionar TrackIDs que representam perfis produtivos distintos.

Caso os dados disponíveis para controle de processo sejam suficientes para estabelecer correlações diretas entre Classes específicas e comportamento indesejado (ex. não-conformidades, ineficiência), algoritmos de Predição poderão detecta-los em tempo real, alertando stakeholders.

Assets também têm DTAs, compostos pelos DTIs de todas as OPs que eles produziram ao longo do tempo. Esses perfis são rastreados e comparados para identificar padrões de falha, informando stakeholders e provendo resultados analíticos para informar políticas de Manutenção Preventiva e Preditiva.

O DTA de cada SKU inclui KPIs para o processo como um todo, que são comparados para estabelecer melhores-práticas (ex. setpoints, procedimentos, Bill of Materials, instruções de trabalho).

SOR - PESQUISA OPERACIONAL ESTRATÉGICA

Simulação instantânea de cenários de capacidade/ demanda para otimização de S&OP (Sales and Operations Planning) com base em todas as possibilidades de roteirização interdependentes.

PAC - PLANEJAMENTO E CONTROLE DA PRODUÇÃO

Controla Work In Progress (WIP) para otimizar sequência/ fluxo e garantir aderência ao MPS/PCP, detectando e mitigando atrasos através da reprogramação de rotas em tempo real.

PDA - DIGITALIZAÇÃO E ANÁLISE DE PROCESSOS

Digitaliza o processo físico (e seu contexto corporativo) em um dataset estruturado (Digital Twin) que é continuamente analisado para detectar e caracterizar padrões produtivos.

IMPLEMENTAÇÃO

DO EXCEL À INDÚSTRIA 4.0

EM POUCAS SEMANAS

A Plataforma DataBot digitaliza as operações fabris e fornece inteligência descentralizada equivalente ao modelo de fábrica inteligente da Indústria 4.0.

“

A base [da Indústria 4.0] é a disponibilidade de toda a informação relevante em tempo real, através da conexão de todos os elementos participantes da cadeia produtiva, combinada com a capacidade de deduzir, dos dados a qualquer momento, o fluxo ideal na cadeia produtiva.

Através da conexão de humanos, objetos e sistemas, redes de valor dinâmicas auto-organizadas em tempo real são criadas, podendo ser otimizadas de acordo com diversos critérios - custos, confiabilidade e consumo de recursos."

Muito além do jargão "4.0", a Plataforma segue normas e metodologias dos principais institutos internacionais que norteiam a quarta revolução industrial, garantindo sua interoperabilidade e relevância.

Seu foco é automatizar as análises de maior impacto - comuns a todo setor fabril - para garantir os principais benefícios associados à Indústria 4.0: conectividade, previsibilidade, responsividade e eficiência.

O rigor técnico - aliado a 30 anos de experiência no desenvolvimento de IA industrial - assegura a aderência dos algoritmos às melhores práticas estabelecidas em suas áreas de atuação, independente do setor específico.

Consequentemente o Sistema é agnóstico e facilmente escalável, com poucas semanas de implementação para estabelecer o banco de dados não relacional (NoSQL) que digitaliza a manufatura para análise contínua.

Esse Single Source of Truth (SSoT) é formado pela consolidação (via importação e/ou integração) de planilhas e sistemas já utilizados pela maioria das empresas em seus processos de S&OP, PCP e controle de qualidade:

- Demanda: SKU, forecast, prioridade, preço, custo;

- Capacidade: equipamento, quantidade, OEE, turnos de trabalho, horas indisponíveis;

- Roteirização: SKU, família, etapas, equipamentos, priorização de rotas.